Eficiencia energética: Conociendo el E-Site de Ventisqueros

La compañía salmonicultora abrió las puertas del primer centro salmonero en Sudamérica 100% operado con energía limpia, destacando avances en sostenibilidad y reducción de CO2.

A mediados de julio, Ventisquero realizó un Fam Press para la prensa especializada con el objetivo de visibilizar el innovador centro Tubildad de Ventisqueros, ubicado en Quemchi (Isla Grande de Chiloé) y conocido como E-Site. Este "centro eléctrico" es el primero en Chile y en el hemisferio sur en operar completamente con energía limpia certificada, subrayando el compromiso de Ventisqueros con la sostenibilidad y la reducción de emisiones de CO2 en la industria salmonera.

La visita de la prensa estuvo organizada por Agustín Waidele, Director de Comunicaciones en Ventisqueros, contando además con el acompañamiento de Alexis Bolados, Gerente de Farming de Ventisqueros; Rodrigo Sepúlveda, Subgerente de Operaciones de Ventisqueros; Juan Luna, Jefe de Centro Tubildad; y Rubén Álvarez, Encargado de Sistemas Eléctricos de Ventisqueros.

"Estamos cerca de cumplir un año desde que conectamos el pontón del centro Tubildad a la red eléctrica, consolidando el proyecto E-Site y marcando un hito al ser un CES que opera 100% con energías limpias. Por ello, quisimos invitar a la prensa especializada a conocer de cerca este desarrollo tan importante para la compañía y la industria salmonera en general", señaló a Mundo Acuícola, Alexis Bolados.

El recorrido comenzó en el pontón del centro Tubildad, donde los representantes de la compañía explicaron el origen, desarrollo y funcionamiento del proyecto E-Site, el cual -en forma resumida- consiste en un cable submarino de 1.2 kilómetros que transporta energía eléctrica -la cual se encuentra certificada de origen ERNC (energía renovable no convencional)- desde la costa hasta el pontón. Este innovador sistema permite a Ventisqueros reducir las emisiones de CO2 en 427 toneladas y evitar el consumo de 180,000 litros de petróleo durante un ciclo de producción de 21 meses.

"La compañía lleva muchos años comprometida con la sostenibilidad. En 2019, organizamos una gira técnica a Noruega, donde participó el área de operaciones y otros miembros del equipo de Ventisqueros. Durante la visita, observamos diversas innovaciones y prácticas que podríamos adoptar en Chile. Al regresar, comenzamos a explorar cómo reducir nuestra huella de carbono, inspirados por algunas de las ideas que vimos allá", rememoró Bolados.

Por su parte, Rodrigo Sepúlveda, Subgerente de Operaciones de Ventisqueros, apuntó que una de las conclusiones a las que se llegó luego de esa visita a Noruega fue que en dicho país "la delegación de Ventisqueros vio infraestructuras muy parecidas a las que ya tenemos. Eso sí, notaron una mayor simplicidad en la operación y algunos detalles innovadores, especialmente en temas de sostenibilidad y reducción de huella de carbono, que allá eran mucho más avanzados. De esta forma, nos dimos cuenta de que ya estábamos en el camino correcto para mejorar la infraestructura de la compañía, adoptando estas nuevas ideas y ver cómo implementarlas".

Previo al desarrollo de esta innovación, se analizó el escenario local respecto a toda la energía necesaria para el funcionamiento de un pontón, incluyendo los sistemas de alimentación, seguridad, oxigenación e iluminación nocturna. Tradicionalmente, los centros de cultivo cuentan con un generador diésel que funciona las 24 horas del día, lo cual aumenta significativamente la huella de carbono. Además, el suministro de combustible implicaba transporte marítimo, añadiendo más emisiones.

"Por otra parte, también tomamos conciencia de que en Chiloé y en el sur de Chile se han levantado varios parques eólicos, muestra de que hoy en día hay energía renovable disponible. Evaluamos la posibilidad de llevar esta energía a nuestros centros de producción. Tras varios estudios y obtener los permisos necesarios, elegimos el Centro de Tubildad debido a su proximidad a la costa y a una línea de alta tensión", explicó Bolados.Así, el proyecto consistió en conectar la energía de la línea de alta tensión a la costa y luego, mediante un cable submarino de 1.200 metros, al pontón. Esta iniciativa es innovadora en Sudamérica, ya que no existen precedentes de un proyecto así en la región.

"Durante la implementación, se tomaron estrictas medidas de seguridad. Evacuamos al personal antes de energizar el pontón y realizamos pruebas exhaustivas para asegurar que no hubiera inducción eléctrica. Es importante mencionar que este cable submarino está recubierto de tal manera de prevenir roturas e incluso incrustaciones. Además, el transformador -que se ubica en una esquina del pontón- contiene un aceite vegetal que, en caso de derrame, no daña el medio ambiente", destacó Rubén Álvarez, Encargado de Sistemas Eléctricos de Ventisqueros.El proyecto también benefició a la comunidad local, mejorando la infraestructura eléctrica y ayudando a los vecinos con sus necesidades energéticas. Se realizaron estudios geográficos, ambientales y técnicos para garantizar el éxito del proyecto, considerando factores como las mareas extremas de Chiloé, que pueden variar hasta 7 metros, y las corrientes marinas que afectan la estabilidad del cable submarino.

"Quizás, cuando alguien de fuera escucha que tiramos un cable de un kilómetro doscientos al agua, podría pensar que es tan simple como usar un alargador. Pero no es así. Es un cable que tuvimos que traer desde el extranjero, gestionando su importación al país. El cable llegó a San Antonio, y luego tuvimos que coordinar su transporte hasta el sitio del proyecto. Este fue un proyecto muy interesante y, por eso, sentimos tanto orgullo, ya que involucró a mucha gente de la compañía", remarcó Rodrigo Sepúlveda.

Recorrido por pontón y centro de cultivo

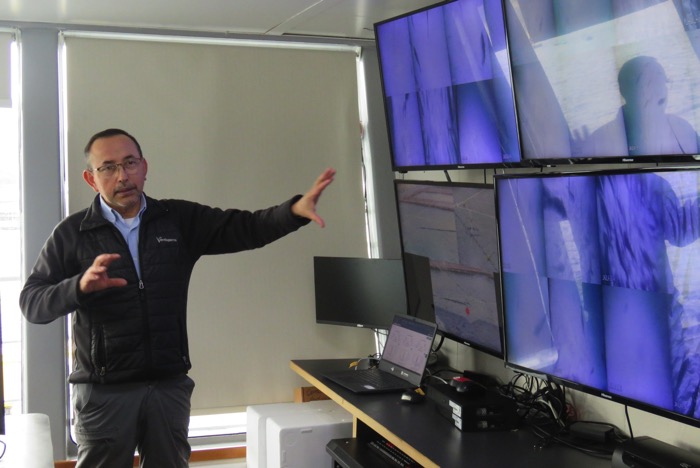

Concluida la exposición de los ejecutivos de Ventisqueros, junto con ellos se inició un recorrido a través del pontón, visitando la sala en donde se encuentran los paneles de control asociados a la energización de la instalación.

Allí, se hizo mención a las condiciones de habitabilidad que supone el menor uso de generadores diésel, los cuales -en el E-Site Tubildad- se utilizan como respaldo solo en casos de emergencia. Y es que la conexión eléctrica, a través del E-Site, disminuye el impacto acústico submarino, tanto para los trabajadores del pontón, la biomasa y la fauna circundante.

Adicionalmente, se destacaron las condiciones de habitabilidad del pontón, junto con las medidas de seguridad en caso de incendios y la periodicidad en la realización de simulacros frente a contingencias.

Siguiendo el recorrido, se visitaron los módulos de cultivo de Tubildad, centro tradicionalmente dedicado al cultivo de salmón Coho.“El Centro Tubildad cuenta con 12 jaulas de 40x40 metros, que es el estándar de la compañía. Estas jaulas son muy seguras y resistentes, con pasillos laterales y perimetrales anchos. Se sembraron 1.120.000 peces de salmón Coho, que se cosecharán cuando alcancen los 4 kilos, ya que el mercado japonés prefiere tamaños específicos”, mencionó Bolados.

Finalmente, el recorrido terminó en el puente del pontón, donde se gestiona la alimentación de los peces. Esta actividad es crucial, pues, como se sabe, ésta representa el 65% del costo de producción. Por ello, se utilizan modelos de referencia basados en el tamaño del pez, la temperatura del agua y la especie para planificar la alimentación. Cada jaula cuenta con cámaras para monitorear el proceso, asegurando que el alimento se convierta efectivamente en carne.

El alimentador puede manejar varias jaulas simultáneamente. Alimentan a los peces hasta que estén saciados diariamente para maximizar su crecimiento, ajustando la tasa de alimentación para evitar desperdicios. Si se observa un pellet pasar por la cámara de 4 metros, se reduce la alimentación de inmediato para optimizar el uso del alimento.

“El monitoreo no solo es local; también contamos con una central de alimentación en Puerto Montt. Esto apoya a nuestro personal del pontón al momento de realizar tareas administrativas y les permite concentrarse en la alimentación. Además, pueden compartir experiencias en tiempo real, optimizando aún más el proceso”, resalta Bolados.

El sistema incluye control de oxígeno, temperatura y salinidad en línea. Las cámaras de alta calidad permiten aplicar inteligencia artificial para detectar pellets y ajustar la alimentación.

“Este enfoque integral optimiza la producción y reduce costos, asegurando la eficiencia y sostenibilidad del proceso. Así garantizamos que cada pellet se convierta en un pez saludable, manteniendo nuestros estándares de calidad y sostenibilidad”, concluye Bolados.